冷镀锌(电镀锌)和热镀锌是常见的金属防腐处理方法,它们在产品使用过程中发挥着重要的作用。虽然它们都是为了延长金属制品的使用寿命而进行的防腐处理,但是它们的原理和适用范围却有所不同。一、生产工艺和外观

冷镀锌(电镀)是利用电解设备将钢丝经过除油等步骤后放入经过特殊处理的锌溶液中,并连接电解设备的负极,在工件的对面放置锌板连接在电解设备的正极,接通电源,利用电流从正极向负极的定向移动,使锌逐渐镀上金属丝外表。生产速度慢,镀层均匀,厚度较薄,通常只有3μm~15μm,颜色呈黄绿色或青白色。因此一般主要用于一些要求耐腐蚀但不需要耐磨损的产品,如家电、汽车零部件等。冷镀锌的成本相对较低,处理时间也较短,因此在一些产品上使用较为普遍。

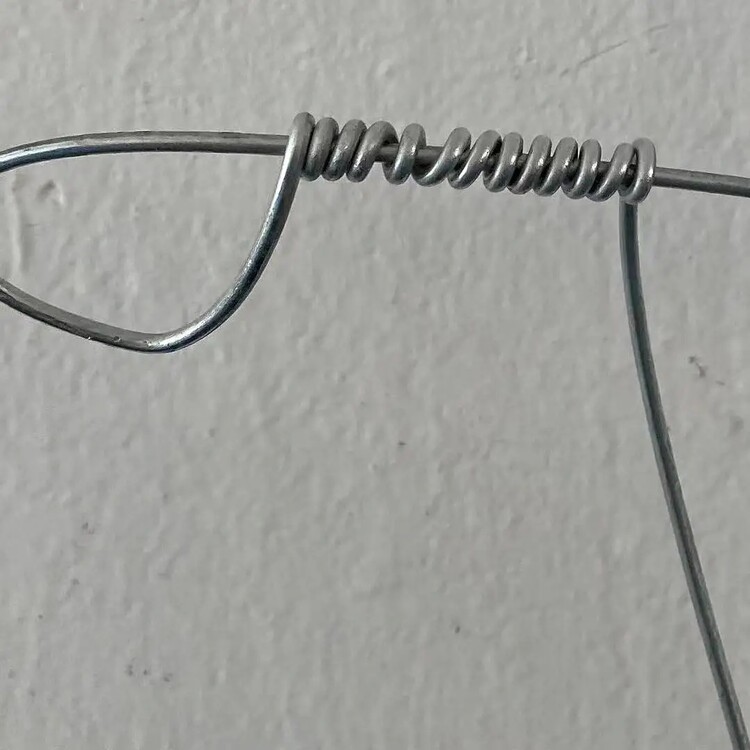

热镀锌则是将钢丝经除锈、酸洗等步骤后浸入加热熔化的锌液里浸镀一定时间,锌镀上金属丝外表,产品表面颜色呈银白色,较亮,锌层厚度高可达800g/m²以上。热镀锌的工艺相对复杂,需要较高的温度和较长的处理时间。热镀锌处理后,金属制品表面形成的锌层较厚且均匀,可以提供更强大的耐腐蚀能力和耐磨损性能。

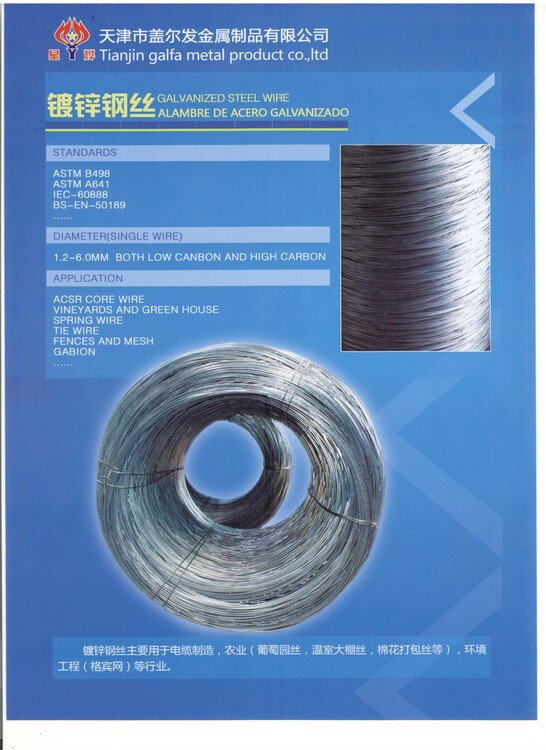

二、防腐性能和用途:冷镀锌和热镀锌都具有防腐性能,但它们的防腐原理和效果不同。冷镀锌主要通过在钢丝表面形成一层金属膜,使材料表层质地均匀、防腐耐磨、外观更为美观。热镀锌则是通过锌抗大气腐蚀的原理,对钢铁等材料进行电化学保护,表面的碳酸锌保护膜可以减缓锌腐蚀的速度,即使被破坏,也会再形成锌的膜层。因此,热镀锌的耐腐蚀性通常比冷镀锌更好。由于它们的特性和用途不同,冷镀锌主要用于一些轻工业和民用产品的加工生产;热镀锌广泛应用于一些对耐腐蚀和耐磨损要求较高的产品,如建电力传输线路、ACSR、桥梁、管道等。尽管热镀锌的成本较高,但由于其能够提供更长久的防腐保护,因此在一些特殊环境下使用较为常见。

总结起来,冷镀锌和热镀锌在工艺、成本和应用范围等方面都有所差异。冷镀锌适用于一些表面要求不高的金属制品,成本相对较低;而热镀锌适用于一些对耐腐蚀和耐磨损要求较高的产品,成本相对较高。因此,在选择合适的防腐处理方法时,我们应根据具体产品的要求和使用环境来做出决策。

企业特殊行业经营资质信息公示

企业特殊行业经营资质信息公示