陶瓷结合剂金刚石砂轮简介

陶瓷结合剂金刚石砂轮有高强度,耐热性能好,切削锋利,磨削效率高,磨削过程中不易发热和堵塞,热膨胀量小,易控制加工精度。同树脂结合剂金刚石砂轮相比,它解决了树脂金刚石砂轮的低寿命,磨削效率低,磨具本身在磨削过程中易变形的问题 。

中文名

陶瓷结合剂金刚石砂轮

特 点

适应各种冷却液的作用

优 点

磨削效率高、磨削温度低

性 能

高硬度,高耐磨性,耐高温性

特点

陶瓷结合剂金刚石砂轮具有金刚石和陶瓷结合剂的共同特点:

①与普通刚玉、碳化硅砂轮相比,它的磨削力强,磨削时温度比较低,砂轮磨损比较小;

②可以适应各种冷却液的作用;

③磨削时砂轮的形状保持性好,磨出工件的精度高;

④砂轮内有较多的气孔,磨削时有利于排屑和散热,不易堵塞、不易烧伤工件;

⑤砂轮的自锐性比较好,修整间隔的时间长,修整比较容易。

因此陶瓷结合剂金刚石砂轮在国外一些发达国家的使用日益增多。

优点

陶瓷结合剂金刚石砂轮磨削时,具有以下优点;

1)磨削效率高;

2)具有很高的耐磨性:砂轮的耐磨性高,磨粒消耗少,特别是在磨很硬又很脆的工件时最明显;

3)磨削力小,磨削温度低;

4)磨削的工件精度高、表面质量好,工件的形状保持性好。

因此陶瓷结合剂金刚石砂轮在陶瓷等一些特殊材料的磨削加工中,具有越来越明显的优势,在金刚石砂轮的发展中有着良好的前景。被认为是高速、高效、高精、低磨削成本、低环境污染的高性能砂轮,具有越来越广泛的应用,是近来世界各国磨削工具竞相研究开发的热点。

应用领域

随着科学技术的发展,新型材料不断增长,机械加工向高质量、高精度、高效率、自动化方向的不断发 展,陶瓷结合剂金刚石砂轮的应用范围越来越广,用量不断增加。陶瓷结合剂金刚石砂轮主要应用在晶圆(半导体硅片和太阳能硅片),金刚石复合片,金刚石聚晶,金刚石刀具,立方氮化硼,钨钢(硬质合金),新型工程结构陶瓷,宝石,水晶,稀土材料(磁性材料)等高硬脆材料的机械加工中,并取得了良好的经济效益。

金刚石刀具主要集中在PCD复合片、化学气相沉积(CVD)涂层刀具和单晶金刚石刀具等方面。选择合理的工艺参数,陶瓷结合剂金刚石砂轮研磨单晶金刚石,研磨效率比金属结合剂砂轮高,磨耗比非常小,加工成本低,因此采用陶瓷结合剂砂轮研磨单晶金刚石,可极大的提高破天研磨效率。在磨削PCD刀具方面,由于树脂结合剂较软,磨削时容易变形,不能有效地磨削PCD刀具;金属结合剂由于对磨粒的结合能力太强而使磨具自锐性差,磨削效率低,而且金属结合剂砂轮会造成PCD刀具边缘产生最最严重的破坏;综合磨削效率、磨具耐用度及工件表面的加工质量,陶瓷结合剂金刚石砂轮是磨削PCD刀具的最合适选择。

细粒度陶瓷结合剂金刚石磨具用于对铬淬火钢轴承滚柱做精密尺寸加工。

陶瓷结合剂金刚石磨具用于对汽车、拖拉机曲轴、液压泵齿轮颈做精密加工。

有较好韧性的陶瓷结合剂金刚石砂轮用于对电视机显像管萤光屏做粗磨和精磨。用陶瓷结合剂金刚石砂轮加工集成电路用高性能硅片,加工精度高,加工粗糙度低,且磨后硅片无金属离子污染,加工产品的合格率高。

性能分析

⑴陶瓷材料由于其自身的优良性能,如高硬度,高耐磨性,耐高温性,抗腐蚀性,高刚度重量比,低密度和极强的化学惰性等,使其在科学和工业中的应用日益广泛。

⑵ 单晶体广泛用高温超导、薄膜基片、激光零件,这些新型材料的使用,由于性脆,加工时易产生裂纹,往往也伴随着大量的加工问题。

⑶金刚石是自然界中最硬的材料,用它制成的砂轮解决了玻璃、陶瓷等高硬度材料的加工问题。对于新发展的氮化硅等工程陶瓷,用树脂或金属结合剂金刚石砂轮进行磨削时,容易出现结合剂对磨粒的把持力不够,磨耗增大;或结合剂的韧性过大,砂轮中气孔少,磨削力下降,砂轮磨钝后难以修整等,使整个磨削加工比较困难。

⑷陶瓷结合剂是陶瓷质或玻璃质的,结合剂刚性好,能耐高温,磨削时适于精修整,不会产生让刀现象。且陶瓷结合剂对磨粒粘附力强,棱角保持性能好,能进行高精度磨削。

⑸陶瓷结合剂金刚石砂轮在制造过程中可以进行硬度和气孔上的调整,有利于磨削性能的提高,通过合理配比及生产控制,不会产生变形,这一点也是使砂轮加工精度高的原因。

粒度目数对照

粒度 | 目数# |

w3.5 | 6000 |

w5 | 4000 |

w10 | 1800 |

w20 | 1000 |

w28 | 700 |

w40 | 450 |

w50 |

|

325/400 | 320 |

270/325 | 280 |

230/270 | 240 |

200/230 | 200 |

170/200 | 170 |

140/170 | 150 |

120/140 | 120 |

100/120 | 100 |

80/100 | 80 |

发展现状

为解决上述问题,科技工作者从多方面进行了研究,其中低温陶瓷结合剂的性能是影响陶瓷接合剂金刚石砂轮内存质量和发展的关键因素。因此,研究高强度、低温、低膨胀系数等性能优良的低温陶瓷接合剂是国内外超硬材料陶瓷砂轮研究的重点。

Tanaka T,EsakiS,Nishida K 等通过有选择地在砂轮内增加气孔的数量和大小,可以使超硬材料套次砂轮的自锐性得到进一步的改善。

Jackson MJ,Barlow N,Mills B通过控制超硬材料陶瓷砂轮内的气孔结构,使生产的砂轮具有高粘结强度、磨削加工时有良好磨削效率和冷却性能。通过热机械分析、Raman光谱分析等手段,Kuan-Hong Lin,Shih-Feng Peng,Shun-Tiab Lin对烧结温度、烧结气氛、烧结时间对超硬材料陶瓷砂轮烧成收缩率及金刚石的烧损进行了研究,并研究了了陶瓷结合剂金刚石砂轮的烧结参数与磨削特性。俄罗斯学者选用的超硬材料陶瓷结合剂配方主要以化学成分进行配比,选择硼玻璃或硼铅玻璃体系作为理论研究对象。还对铅玻璃结合剂进行了比较深入的研究,但铅是一种有毒物质,高温下容易分解。

早在上世纪90年代日本研究者研究了陶瓷结合剂金刚石砂轮高效高精磨削时,砂轮浓度、磨粒要求等选择要求。研究Na2O-B2O3-SiO2为基本成分的硼硅酸盐玻璃体系结合剂的超硬材料砂轮的磨削性能;陶瓷结合剂的配方主要以化学成份进行配比,选择硼玻璃或硼铅玻璃体系作为理论研究对象。

国外的研究中,对陶瓷结合剂开始进行增韧补强研究,如对结合剂玻璃相进行微晶化处理,结合剂中加入适量合适的晶须。他们发现在结合剂中添加硼酸硅晶须,一方面可以抑制方石英的生成,防止方石英在100°C~200°C时因体积急剧膨胀而使砂轮产生裂纹;另一方面硼酸铝晶须本身可以起到晶须增强的效果,从而提高结合剂的抗拉强度。

由于陶瓷结合剂与金刚石磨料结合时,难度系数比较大等因素,陶瓷结合剂金刚石砂轮的研发和生产受到了阻碍。我公司克服了陶瓷结合剂金刚石的技术难题,率先在国内生产出磨宝石用的陶瓷结合剂金刚石砂轮,并制定了多种砂轮规格,得到了宝石加工领域的青睐。近年研发的磨PCD/PCBN刀具陶瓷结合剂金刚石砂轮、磨金刚石复合片陶瓷结合剂金刚石砂轮等系列陶瓷结合剂金刚石砂轮在市场取得了良好的口碑。

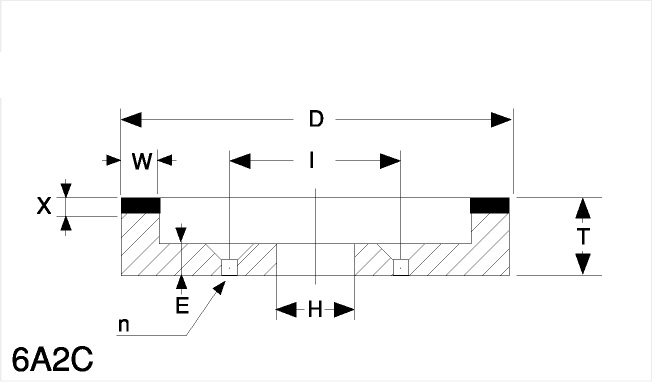

6A2-150D*25T*33H*15W*5X SDC200N150VD

陶瓷结合剂金刚石杯砂轮主要用于PCD,PCBN,硬质合金,陶瓷切削刀具以及其他铣刀,钻头,铰刀,超硬切削刀具的外围表面,坡度,型腔等。

企业特殊行业经营资质信息公示

企业特殊行业经营资质信息公示