一、回转窑大齿轮与筒体的连接

回转窑设备的传动装置中大齿轮是**关键部件之一,其安装精度直接关系着回转窑设备传动系统的平稳性、回转窑设备运行的稳定性和回转窑设备运转率。

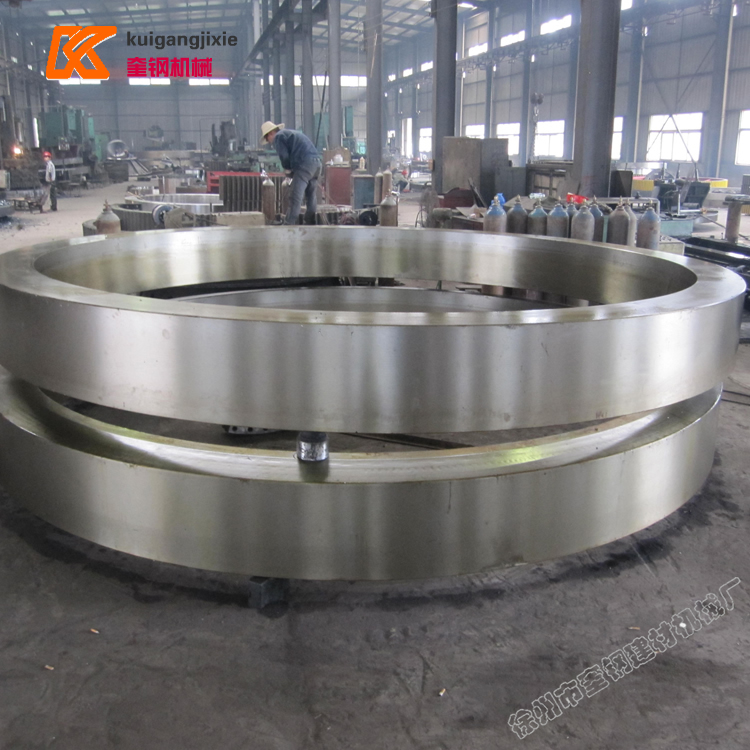

大齿轮的中心线必须与筒体中心线重舍。大齿轮由于尺寸较大,通常制成两半,用螺栓将其连接在一起。大齿轮一般安装在靠近窑筒体中部,这样在运转中使简体受力均匀,远离热端,灰尘较少。大齿轮与窑体的连接方式有切向连接和轴向连接两种。

**种,切向连接。大齿轮固定在简体切线方向的弹簧板上,弹簧板一般用20~30mm厚的钢板,宽与齿轮相等,一端成切线与垫板及窑固定在一起,一端用螺栓与大齿轮接合在一起,接台处可以插入垫板,这样可以调节大齿轮中心与窑体中心位置,使之对准。这种连接方式,具有较大的弹性,能减少因筒体弯曲或开、停车时的冲击对大、小齿轮的影响;缺点是安装较困难,中心不易找准,齿轮制造困难。

第二种,轴向连接。这是是将大齿轮固定在与筒体平行的弹性钢板上,这种方法制造简单、安装容易,但是在传递过程中弹性较差,一般不采用。

二.回转窑大齿轮安装实施方案

1.更换弹簧板的耳板1时,如图2所示,在新加工的耳板上,增加耐磨套8(厚80mm),耐磨套与耳板为过盈配合,过盈量为0.02mm,材质40Cr,硬度40~45HRC,耐磨衬套8孔径与连接螺栓7配合直径的尺寸按大齿轮上12个φ90mm孔现场实测确定。它们之间均采用间隙配合,间隙量0.01~0.03mm。连接螺栓7为40Cr锻件,调质处理。耐磨衬套8内孔及连接螺栓7表面粗糙度Ra=0.8μm~1.6μm。

2.大齿轮翻面吊装到筒体上组装两半齿圈时,接合面应紧密贴合,每边先拧紧两个对口连接螺栓2,另做专用找正顶架若干个,用于调整齿圈与筒体的同轴度。转动筒体,用顶架调整测量大齿圈(图3),使大齿圈径向、端面跳动偏差满足规定要求,然后装上其余螺栓并拧紧。

3.按一定顺序要求装新加工耳板1及连接螺栓7。为确保大齿轮12个φ90mm孔中心线过弹簧板3中性面,对变形的弹簧板必须校正,新耳板1上的槽与弹簧板3之间留有2~3mm的装配间隙,消除因安装偏差产生的附加内应力。耳板与弹簧板之间先全部点焊,再施焊,焊前焊后适当加温,采取对称、敲击焊道等措施,从焊接工艺上防止或减少应力变形。为方便施焊,可采取相应措施转动窑体。在耳板与弹簧板相连接部位未焊到要求的焊角高度之前,严禁大齿轮承载,以确保翻面后的安装质量和装配精度。

4.在大齿轮处的筒体内面增加一个厚26mm的φ3948mm×960mm加固圈6,在加固圈圆周上按8~12等分钻若干孔,通过这些孔把它焊接在筒体内壁上。或者加固圈环向与筒体相焊接,焊角高度为20mm。如能将原筒体9,加固圈6及弹簧板3一起用若干铆钉相连更佳。

5.将对口连接螺栓2加热到250~300℃(或者高于窑体表面辐射热的温度亦可),热装紧固,并加背母锁紧。对口连接螺栓紧固后,将大齿轮上磨损的对口定位销孔现场铰制加工,配做对口定位销5锁紧定位。

企业特殊行业经营资质信息公示

企业特殊行业经营资质信息公示 营业执照已认证

营业执照已认证