2017-07-06 史建卫 电子制造技术

摘要:无铅钎料的高熔点、差润湿性给 SMT 传统的焊接工艺带来了很大冲击,并且对焊点质量也产生了很大的影响。为了防止氧化,改善钎料与焊盘、元件引脚之间的润湿性,提高产品合格率,目前在电子组装中普遍采用氮气保护。

本文针对几种常用无铅钎料进行了氮气气氛中润湿性和焊点组织的分析,并初步研究了氮气保护对焊点质量和氧化渣的影响。结果表明:氮气保护可以改善无铅钎料润湿性,细化焊点组织,减少氧化渣量,而且对焊点外观和成品率也有一定的影响。

关键词:无铅化组装;无铅钎料;氮气保护;波峰焊;再流焊;润湿性

导读

无铅钎料的高熔点、差润湿性给无铅化电子组装带来一定的挑战 。电子组装中要求好的焊接效果和高的可靠性,目前常常采用氮气保护来改善无铅钎料的可焊性,且多与免清洗、低残余钎焊材料配合使用。

钎焊时,熔融钎料对基体金属的润湿过程形成了近距离接触界面,界面上基体金属和钎料合金相互作用,形成了实现连接所必须的界面化合物或合金层。因此,润湿是钎焊的前提条件,要获得**的钎接接头必须保证具有良好的润湿。本文主要针对几种常用无铅钎料进行了润湿性测试和焊点组织的分析,并初步研究了氮气保护对焊点质量和氧化渣的影响。

1.波峰焊中氮气保护

1.1 氮气对润湿性的影响

1.1.1 试验设备

润湿平衡测试仪:Solder Checker SAT-5100 型平衡测试仪(图 1);氧浓度检测:TB-SI-SS 型氧分析仪。

图 1 润湿平衡测试仪

图 1 润湿平衡测试仪

1.1.2 试验材料

合金:Sn3.0Ag0.5Cu;

焊剂:TAMURA 公司的 EC-19S-8 免清洗焊剂;

测试铜片:Rhesca 公司随机附带标准试片,规格为 0.3×5×30 mm 3 ;氮气:瓶装液氮,纯度为 99.999%。

1.1.3 试验参数设定

浸入深度 2 mm,浸入速度 5 mm/s,浸入时间 10 s。

1.1.4 试验结果

测试前,需置测试铜片于沸腾的 IPA 中去脂,后用铜表面调解剂去除氧化膜,接着在清水/IPA 中冲洗,**在 100℃下氧化一小时后使用。

润湿平衡测试中,零交时间 T W 越短,说明润湿过程发生越迅;**润湿力 Fmax 越大,说明润湿过程中钎料对母材的润湿程度越大,沾锡量越多。试验结果见表 1 和图 2。

1.1.5 理论分析

由试验结果可以看出,氮气保护下润湿时间减少,润湿力增大,润湿性得到改善,扩大了工艺窗口,从而使得降低钎焊温度、减少焊剂用量等成为可能。对试验数据分析整理,可以得到 T W 和 Fmax 随温度变化关系。由图 3 可以看出,随着温度升高,T W 减小而 Fmax增大;随着氧浓度降低,T W 减小而 Fmax 增大。

a. 230 ℃不同氮气浓度下润湿平衡曲线

a. 230 ℃不同氮气浓度下润湿平衡曲线

b. 260 ℃不同氮气浓度下润湿平衡曲线

图 2 润湿平衡测试曲线

图 3 不同温度、不同氧浓度下的润湿性

图 3 不同温度、不同氧浓度下的润湿性

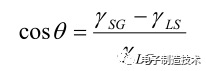

液态钎料对固态母材和元件引脚的润湿对钎焊质量有极其重要的影响。Young 方程(润湿平衡方程)描述了润湿平衡状态:

由公式(1)可以看出,润湿角θ越小,钎料润湿性越好。因此任何可以使润湿角θ减小的因素都可以改善钎料对母材和元件引脚的润湿性。

温度升高时,液-气相界面张力YLG 大大减小,从热力学角度来解释,有约佛斯特公式:

其中Vm为液体摩尔体积;k 为比例常数,k=2.2×10-7 J/K;TC 为 0-0 时的临界温度。对式(2)做修正后有:

其中 τ=6.0(T-Tc时)温度系数;T 为钎焊温度。

由公式(3)可知,温度变化对液态表面张力影响很大。当温度升高时,表面张力很快减小,润湿角θ减小,润湿性增强,这一点与试验结果吻合。

氮气保护情况下,润湿力增加,零交时间缩短,润湿速度加快,润湿性进而得到改善,且在高温下润湿力表现的更显著。

值得注意的是:氮气对钎料润湿性的改善不如焊剂活性的影响,尤其在较低再流焊温度时,焊剂活性对钎料润湿性起主要作用,而在较高再流焊温度时,性能较差的焊剂由于在高温下失去活性,氮气保护对润湿性的影响就显得重要了。

1.2 氮气对氧化渣的影响

对于波峰焊来说,无铅化之后无铅钎料含锡量高,氧化是个非常严重的问题。对于静态钎料槽来说,其氧化量有以下公式:

其中:Δm为增加的氧化物重量(Kg); A 为与氧接触表面积(m2)

t 为氧化时间(s); T 为**温度(K);

k 为氧化层增长系数, k=k0 exp(-B/T)

k0为常数,对于 Sn60/Pb40 钎料来说,k0=1.6×10-2 kg/m2

B 为常数,对于Sn60/Pb40钎料来说, B =4900。

在240 ℃下, k ≈10 -6 ,而对于纯锡来说,其 k 值大约是Sn60/Pb40钎料的两倍,所以无铅钎料的氧化程度几乎是传统有铅钎料的两倍。

对于生产中动态钎料槽来说,影响氧化渣产生的原因主要包括波峰高度,焊接温度,焊接气氛,波峰的扰度,合金种类,使用焊剂的类型,通过波峰板的数量,波峰的前后比和原始钎料质量等。这里提到的氧化渣多指含90%的可用金属和10%的氧化物的混合物。

有人试验发现:1)旋转波峰对于较小元件和设计效果较差的焊盘焊接很有效,但会增加氧化渣量;2)SnCu合金氧化量大于SAC和SnAg合金;3)当波峰高度调至9.5 mm(正常生产为6.80~7.60 mm),运行时间4h时,氧化渣量与钎料槽上部氧浓度关系如表2数据,即随着惰性气体含量的降低,氧化渣形成的量增加;4)当氧浓度在5%时,相对空气环境下氧化渣降低50%,焊接接头光亮且不存在夹渣;5)当氧浓度更低时,将导致更高的焊接质量。根据文献7和9提供的数据,氮气保护条件下(氧浓度一般在50 ppm ~500 ppm)可减少氧化渣达95%左右(如图4),其它文献也给出了高达85~95%的结果,而且根据文献5提供的数据,对于不同合金种类,氧化渣降低的相对含量差异不大。

表 2 氮含量与氧化渣量之间的关系

图 4 钎料槽上部氧浓度与氧化渣之间的关系

1.3 氮气对缺陷率的影响

氮气保护可以降低焊接缺陷率(一般为50%~60%),特别是减少桥连从而提高成品率,节省返修成本,但并不是**的减少焊接缺陷,其与PCB表面涂层有关。

研究人员使用无VOC焊剂、HASL和OSP两种表面材料的PCB进行试验,结果发现:1)对于HASL涂层材料,焊接缺陷主要为桥连且与氮气浓度没有直接的关系;PCB的填充性也不好,而当对焊剂的涂敷量增加15%,即从450 μg/in 2 增加到525 μg/in 2 ,PCB的填充性变好,即焊剂对填充性影响大于焊接气氛。2)对于OSP涂层材料,当氮气浓度降低到99%时,缺陷率增加了一倍,从1040 dpm增加到2079 dopm,当氮气浓度降低到97%时,缺陷增加到2772 dpm,原因可能是其工艺窗口比较窄,可焊性不好。

值得注意的是:对于ENIG涂层材料,焊剂对可焊性影响不是很突出,而是氮气环境中显示出更好的可焊性,即在波峰焊中采用氮气保护要比焊剂效果好。

2.再流焊中氮气保护

2.1 氮气使用的必要性

尽管焊膏中焊剂的化学性能在不断改善,润湿性改善方面也不能起决定性作用,但惰性气体保护仍然被应用于再流焊工艺中。元件的湿度敏感等级限制、产品的高质量和可靠性的要求、无铅焊接工艺都要求使用氮气。另外考虑到有时需要使用低固体、低活性、免清洗、低残留焊膏,也常常需要氮气保护。除非使用熔点较低(与有铅合金相当)的合金钎料,且耐氧化性也与有铅合金相当,或者当设备温度爬升能力很好,能使用 170℃(与有铅合金相当)以下的预热温度。

再流焊工艺中,以下情况常常使用氮气保护:

◆ 钎焊比较昂贵的集成电路元件(如 BGA、CSP 及 COB 等);

◆ 钎焊细间距元件(<0.02〞)、倒装芯片、CSP 封装和 BGA 封装;

◆ 钎焊小体积元件、不返修元器件;

◆ 由于钎焊高温容易使 OPS 镀层蒸发并分解,失去保护效果,氮气对带有 OPS 镀层的 PCB 多次(通常为两次)再流工艺有很好的保护作用;

◆ 钎焊裸铜片焊盘的电路板;

◆ 钎焊放置时间较长的电路板;

◆ 降低失败率自动测试工艺;

◆ 使用高温钎料钎焊;

◆ 多次过板钎焊组装;

◆ 可靠性首要。

2.2 氮气对扩展率的影响

2.2.1 试验材料及设备

选用焊膏:传统共晶 Sn-37Pb 焊; 国产 Sn-Ag 焊膏,A日产 Sn-3.0Ag-0.5Cu 焊膏,B; 日产 Sn-3.0Ag-0.5Cu 焊膏,C试验铜板:30×30×0.5 mm 3 紫铜(清洗表面油污及氧化物)温度曲线:采用各焊膏生产商推荐的温度曲线再流焊炉:SUNEAST 公司 NT-8N-V2 无铅再流焊炉环境气氛:焊接区氧浓度 500 ppm参考标准:QQ-S-571E 的 4.7.7.22

2.2.2 扩展率计算

根据(%)=

计算不同条件下的扩展率,其中钎料球直径H0=1.2407V1/3,H0和H含义如图5所示

图 5 扩展率计算参数定义

2.2.3 试验结果

各取 4 种焊膏 0.5 g,置于相同条件的铜片上,在空气和氮气两种气氛下进行焊接,扩展后焊点外观如图 6 所示,计算得到的扩展率如图 7 所示。由试验结果可以看出:氮气气氛中可以提高焊膏的扩展率;由于不同焊膏的焊剂活性和成分不同,在相同氧浓度条件下扩展率的提高程度不同。

图 6 不同试验条件下焊膏的扩展情况

图 6 不同试验条件下焊膏的扩展情况

图 7 不同试验条件下焊膏的扩展率

图 7 不同试验条件下焊膏的扩展率

2.3 氮气对铺展性的影响

2.3.1 试验材料与设备

两种试验铜板:a)在室温条件下氧化 6 个月,b)在室温条件下氧化 2 个月

焊膏印刷参数:宽 1 mm,长 25 mm,厚度 1.5 mm

其它条件与扩展率测试条件相同。

2.3.2 试验结果

不同试验条件下焊膏的铺展情况如图 8 所示。由试验结果可以看出:焊膏铺展与材料表面氧化程度有关,氧化时间越长,润湿越差,铺展不好;氮气下比空气中铺展效果好的多;氮气气氛中可以抵消一些不利因素,如表面氧化程度,从而对焊接工艺带来的有利的影响。

以上是对裸铜在氮气气氛中所作的试验,结果发现氮气可以提高不同焊膏的可焊性。有研究人员以SAC合金做测试发现:氮气气氛中ENIG、OSP和Ag涂层材料可焊性增强,但OSP和Ag变化很小,且随测试方法而变化;无铅HASL涂层和Sn涂层在残余氧含量高于10000 ppm时,随残余氧浓度的下降可焊性增强,低于10 000 ppm时可焊性变化不大。

图 8 不同试验条件下焊膏的铺展效果

2.4 氮气对焊点组织的影响

对扩展试样切片后进行分析,空气中与氮气下焊点组织如图 9 所示,可以看出在氮气下焊点内气孔小、数量少,且结晶颗粒细小。氮气保护下,无铅钎料润湿力增大,润湿时间减小。大的润湿力和短的润湿时间反映更好的润湿性,相同的钎料量覆盖面就大而薄,减少焊剂卷入的机会,从而导致低的空洞率。氮气保护下之所以晶粒细化,主要原因是再流焊炉内再流区与冷却区之间的氮气风刀喷出的低温氮气,致使裸露焊点快速冷却,从而使晶粒细密。

图 9 不同条件下的焊点组织

3.理论分析

3.1 无铅焊接过程中产生更多的氧化

图 10 为对 30μm 的 Sn60Pb 镀层材料氧化层厚度与润湿力的关系图。可以看出:当氧化层厚度超过 5 nm 后,润湿力变化不大,在厚度小于 5 nm 时,润湿力随着氧化物的厚度急剧降低到 0.2 mN/mm,即氧化量对润湿性影响极大。

图 10 氧化层厚度和润湿力的关系

钎焊温度的升高客观上增加了钎料和焊盘材料与气氛中氧元素反应的活性;实际中为减小快速升温对树脂基板和元器件的影响,预热时间加长,这又增加焊盘和元器件引脚高温下氧化的时间。根据氧化膜学说,无铅钎料的合金元素 Sn,Bi,In,Zn 等能够形成比Pb的氧化物更加稳定的氧化物,例如在500 K时的标准吉布斯自由能差,SnO为-257kJ/mol,SnO2 为-479.4 kJ/mol,而 PbO 为-168.7 kJ/mol,PbO2 为-218 kJ/mol ,表 3 为一些金属氧化物的标准生成自由能。由此可以,无铅钎料更易氧化,无铅钎料润湿性比传统有铅钎料更差。

表 3 一些金属氧化物的标准生成自由能

3.2 氮气保护改善润湿性机理

3.2.1 氮气保护减少氧化

金属与氧之间存在着可逆反应:

其平衡常数:

其中PMe、Po2、PMemon为系统中金属,氧气和氧化物的分压。

当反应温度不变时,PMemon 和 Po2均为常数值,因此该平衡常数可表述为:

当温度一定时,金属与其氧化物之间的平衡条件取决于系统中的氧分压,因此,必然相应地存在某一分压值,使系统中金属氧化物的分解处于平衡,此分压值称为该氧化物的分解压。

分解压越高,该氧化物越易分解。只有氧分压低于临界氧分压时,金属才不会产生氧化,但无铅钎料常见金属氧化物的标准吉布斯自由能差很小,如SnO为-257kJ/mol,而Pbo2为-218kJ/mol,这使得临界氧分压很低,因此目前无铅钎焊中的氧化行为是不可避免的。表4为几种常见氧化物的标准吉布斯自由能差及不同温度下的氧分压。

氧化物的分解压与温度呈下列关系:

式中:Qv为常温时析出 1mol 氧的氧化物分解热,J/mol;

T 为温度,K。

由式 9 可以看出,在一定的氧分压条件下,加热至某温度后氧化物即可发生分解。然而大多数金属氧化物在空气中完全分解的温度高于其金属的熔点甚至沸点(表 5),因此钎焊时不能依靠加热来去氧化物。钎焊时如在提高温度的同时,采用纯度很高的中性气体降低氧分压,就可以增大氧化物分解趋势。但这对于大多数金属氧化物,仍然不能满足其自行分解所要求的低氧分压条件。

表 4 几种金属氧化物的标准吉布斯自由能差及临界氧分压

表 5 空气中部分氧化物的分解温度

|

氧化物 |

分解温度 |

|

Au2O |

250 |

|

Ag2O |

300 |

|

Cu2O |

1835 |

|

NiO |

2751 |

|

PbO |

2348 |

提高分解压虽不能实现去膜,但是会使母材表面氧化膜处于不稳定状态,或发生不完全分解,有利于其它去膜过程的进行。氧化物在不稳定的状态下,因受液态钎料的吸附作用而本身强度降低,再加上金属与氧化物界面上热应力作用而破碎,伴随着母材或其组元向液态钎料中的溶解,**终从母材表面脱落而被去除。

3.2.2 氮气保护降低表面张力

再流焊中焊膏润湿模型如图 11,杨氏方程可写为:

图 11 再流焊中焊膏润湿模型

氮气下,

导致cosθ值变大,润湿角θ值变小,从而在有更好的润湿性。

从化学热力学的角度考虑,润湿就是指由固-液相界面来取代固-气相界面,从而使体系的自由能降低的过程。在不同相存在的界面上,由于相界面分子与相内分子之间作用力的不同,相界面能量总是趋于**小。钎料与母材金属接触时,钎料是否能将母材表面的气体排开,并沿母材表面铺展,取决于钎料对母材表面的附着功和由钎料粒子间接合力产生的内聚功大小关系。

附着功是由液体润湿固体时释放的表面自由能确定的:

内聚功由形成两种新的液体表面所必须的功估算:

当钎料对基体金属的附着功大于钎料的内聚功,钎料就会在基体金属上铺展润湿,也就是当YSG-YLG-YSL≥0 时。因此YSG、YLG和YSL的大小决定了钎料在母材上的润湿和铺展行为。

与传统焊接工艺相比,无铅焊接工艺中焊盘和钎料表面将会有更多的氧化膜形成,而氧化膜的存在会使界面张力发生变化,文献 12 中对润湿过程进行了如下分析:

在氮气保护下(相同的焊剂),随着氮气浓度的增加,气氛中氧分压降低,也就越接近临界氧分压,氧化作用减小,式(13)中 X 值减小,使YSL减小,YSG和YLG同时增加,结果是使cosθ值增大,因此在氮气保护下润湿更易发生,这就是氮气保护下润湿性大大改善的原因。

在氮气保护下(相同的焊剂),随着氮气浓度的增加,气氛中氧分压降低,也就越接近临界氧分压,氧化作用减小,式(13)中 X 值减小,使YSL减小,YSG和YLG同时增加,结果是使cosθ值增大,因此在氮气保护下润湿更易发生,这就是氮气保护下润湿性大大改善的原因。

4 结论

从本文试验结果和相关研究报告可以得到以下结论:

波峰焊中采用氮气保护:

1)改善润湿性。虽然不能代替焊剂起决定性作用,但在特定条件下,可在保证相同润湿性的前提下降低焊接温度,减少焊剂的高温烘烤,避免焊剂的氧化,使清洗更容易,同时减小了热冲击带来的负面影响,一般比空气中降低 10 ℃左右;

2)防止焊盘再次氧化,在保证良好润湿的前提下,可以减少焊剂的使用量而节省成本,并减少印刷电路板表面残余物;

3)降低缺陷率。氮气保护可降低桥连等焊接缺陷率,提高成品率,节省返修成本;

4)减少氧化渣。氮气保护减少钎料槽内氧化渣的生,节省了钎料和处理氧化渣带来的人工费用;

5)氮气保护也会带来缺点,主要表现就是增加了 PCB 表面的锡珠。

再流焊中采用氮气保护:

1)提高扩展率,优化铺展性,导致钎料与焊盘很短的润湿时间,消除了一些工艺参数的不利影响,扩大工艺窗口,增强可焊性;

2)防止合金粉高温氧化,改善润湿性,降低桥连、焊球和空洞等产品缺陷率,大大减少修补时间以及人工费用。J.C.Ivankovits 等人通过试验发现,氮气保护可使缺陷率从空气中 1250 ppm 降到 275 ppm;

3)降低焊接峰值温度,减少焊剂的高温烘烤,避免焊剂的氧化,使清洗更容易,同时减小了热冲击带来的负面影响,一般比空气中降低 10~15 ℃;

4)提高热导率,加快焊剂蒸发,使焊点清洁无污,减少针测试的失效率,提高焊点可靠性,更适合免清洗工艺。相关研究表明,焊膏在不同活性条件下残留程度都不同,但相对于空气中都有了明显的提高,某些焊剂残余减少可达 66%。

5)氮气保护也会带来缺点,主要表现在增加“竖碑”缺陷和电能消耗方面。

关键词:先艺电子,xianyi,低温合金预成形焊片,低温共晶焊料,In50Sn50,Bi58Sn42,Eutectic Solder,低温钎焊片,Sn77.2In20Ag2.8,SAC305,SAC387(Sn95.5Ag3.8Cu0.7),

SAC405,气密性封装焊料,太阳能芯片封装焊片,锡锑预成形焊片,半导体芯片封装焊片,光伏焊带,激光巴条金锡共晶焊,Fluxless Solder,气密封装钎焊,金属外壳气密封装,气密性封焊,激光巴条焊接,激光巴条封装,铟焊料封装,真空封装,预成型锡片,SMT锡片,合金焊料,低温软钎焊,银焊片,Ag100,预制焊锡片,气密性封装材料,电子封装材料

先艺电子、xianyi、www.xianyichina.com

广州先艺电子科技有限公司是预成型合金焊料片**生产商,我们可根据客户的要求定制**配比的金、银、铜、锡、铟等焊料合金,加工成预成型焊片,更多资讯请看www.xianyichina.com,或关注公众号“先艺电子”。

企业特殊行业经营资质信息公示

企业特殊行业经营资质信息公示